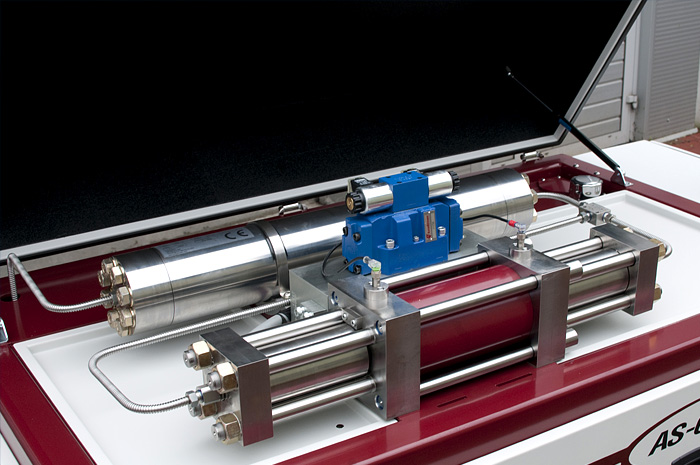

Najniższe koszty utrzymania pompy i głowicy

Kimla produkowane maszyny waterjet wyposaża w pompę wysokociśnieniowa ze wzmacniaczem ciśnienia i osprzętem renomowanej amerykańskiej firmy Accustream. Pompy produkowane przez Accustream wyróżniają się najniższymi kosztami utrzymania, które wynoszą ok. 1.25 USD na godzinę pracy. Na uwagę zasługuje fakt że koszty utrzymania pomp niektórych producentów są nawet czterokrotnie wyższe. Jest to szczególnie istotne, ponieważ na konkurencyjnym rynku usług waterjet koszty eksploatacyjne mogą decydować o powodzeniu przedsięwzięcia.

Regulacja ilości ścierniwa

Maszyny Kimla wyposażone są w regulator ścierniwa firmy Accustream z płynnie regulowaną ilością garnetu dostarczanego do głowicy. Pozwala to na precyzyjne dostosowanie ilości ścierniwa do ciętego materiału i specyficznych warunków obróbki.

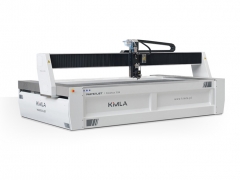

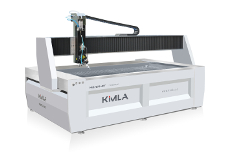

Kompaktowa konstrukcja zajmująca niewiele przestrzeni

Produkowane przez firmę Kimla maszyny waterjet charakteryzują się niezwykle kompaktową konstrukcją, która wymaga niewiele przestrzeni i jest wygodna w obsłudze. Dostęp do materiału leżącego na ruszcie wanny jest możliwy z czterech stron i pozwala operatorowi na swobodne operowanie materiałem i zbieranie wyciętych detali.

Zasobnik ścierniwa 300kg z systemem zasypowym

Zbiorniki na ścierniwo dostarczane z maszynami Kimla mają pojemność 200 litrów co pozwala na wielogodzinne cięcie bez konieczności przerywania pracy w celu uzupełnienia ścierniwa. Pojemnik zasypowy pozwala na wygodne uzupełnianie ścierniwa poprzez zastosowanie automatycznie podnoszącego się zaworu grzybowego.

Płynna regulacja prędkości cięcia

Prędkość posuwu przy cięciu na maszynach waterjet jest uzależniona od rodzaju materiału, jego grubości i jakości, którą chcemy uzyskać. W niektórych maszynach nie ma możliwości wybrania innej prędkości posuwu, niż założył producent. W maszynach Kimla jest możliwość płynnej regulacji prędkości posuwu umożliwiając operatorowi dostosowanie prędkości do szczególnych wymagań.

Serwonapędy cyfrowe AC

Maszyny Waterjet powinny być napędzane silnikami umożliwiającymi pewne i powtarzalne odwzorowanie obrabianego kształtu. W związku z tym na napędach nie powinno się oszczędzać. Niektóre firmy (włącznie z tymi renomowanymi) stosują do napędu posuwów silniki krokowe, które nie mają sprzężenia zwrotnego pozycji i w przypadku przeciążenia mogą tą pozycję utracić "zgubić kroki" niszcząc cały materiał. W maszynach waterjet Kimla zastosowano nowoczesne serwonapędy AC ze sterowaniem wektorowym i sprzężeniem zwrotnym pozycji do ciągłej kontroli położenia głowicy.

Interpolator RTE

Większość systemów sterowania do maszyn cnc ma od wielu lat podobna strukturę logiczną regulatorów serwonapędów. Jest to architektura szeregowa. Pozycja zadana z interpolatora jest porównywana z wartością zmierzoną i uchyb przekazywany jest do regulatora pozycji, z jego wyjścia zadaje się prędkość, wyjście regulatora prędkości zadaje moment i dopiero na końcu jest serwonapęd. Takie podejście powoduje znaczne opó¼nienia ograniczając dynamikę regulacji. W maszynach Kimla zastosowano regulator z równoległym zadawaniem pozycji, prędkości, momentu i zrywu, co było możliwe dzięki bardzo szybkiej transmisji danych pomiędzy interpolatorem, a serwonapędami za pomocą Ethernetu czasu rzeczywistego (RTE). W efekcie znacząco wzrosły dokładności dynamiczny maszyn. Uwidacznia się to szczególnie przy wysokich prędkościach i skomplikowanych kształtach.

Przebijanie niskociśnieniowe

Niektóre materiały takie jak szkło, kamień ceramika, mają skłonność do pękania i odprysków podczas przebijania. Maszyny Kimla zostały w związku s tym wyposażone w możliwość niskociśnieniowego przebijania, co umożliwia ograniczenie siły uderzenia strumienia podczas przebijania materiału.

Oprogramowanie do generowania ścieżki narzędzia

W maszynach waterjet niezwykle istotne jest dynamiczne sterowanie prędkością pracy, która powinna być uzależniona od kształtu ścieżki narzędzia. Oprogramowanie maszyn Kimla posiada możliwość automatycznego generowania ścieżek narzędzia na podstawie plików dxf, plt, itp. oraz umożliwia rysowanie elementów we wbudowanym edytorze. Moduł generacji ścieżki narzędzia automatycznie generuje trasę narzędzia z uwzględnieniem dynamiki prędkości i średnicy strumienia tnącego. Jest to niezmiernie ważne, ponieważ wiele maszyn innych producentów, szczególnie tanich (np. chińskich), próbuje stosować w swoich maszynach systemy sterowania do frezarek, co wymusza pracę z prędkościami najmniejszymi przy danym kształcie. Wydajność takiego rozwiązania jest wielokrotnie niższa niż w przypadku maszyn Kimla i innych wiodących producentów maszyn waterjet.

Elektroniczna korekcja kąta bramy

Zastosowanie bramy poruszającej sie po węższym boku obszaru roboczego powoduje znaczne zwiększenie wygody obsługi, jednak u niektórych producentów pojawiają się sie problemy z utrzymaniem poprawnego kąta bramy z powodu jej elastyczności i braku synchronizacji pomiędzy jej napędami z obydwóch stron. Firma Kimla opracowała i wdrożyła system elektronicznej korekcji kąta bramy, który po włączeniu automatycznie ustawia poprawny kąt niezależnie od początkowego ustawienia napędów.

Możliwość upgradów

Systemy sterowania obrabiarek numerycznych z powodu bardzo szybkiego rozwoju starzeją się (merytorycznie) nawet dziesięć razy szybciej niż ich mechanika. System sterowania w dziesięcioletniej maszynie wygląda często tak archaicznie jak stuletnia mechanika. W związku z szybkim rozwojem, z systemem sterowania zintegrowaliśmy moduł umożliwiający pó¼niejsze upgradowanie oprogramowania systemu sterowania. Firma Kimla oferuje także dla wieloletnich klientów wymianę całych systemów sterowania po bardzo atrakcyjnych kosztach.

Zaawansowana diagnostyka - oscyloskop

W systemie sterowania zintegrowany został moduł diagnostyczny, który umożliwia zdalne serwisowanie i diagnostykę systemu sterowania, co znacząco ułatwia i przyspiesza rozwiązywanie problemów.

Ułożyskowanie liniowe toczne z napięciem wstępnym

Wszystkie maszyny Kimla są ułożyskowane liniowo za pomocą systemu prowadnic i bloków tocznych z napięciem wstępnym. Zapewnia to wysoką sztywność elementów jezdnych a ich trwałość liczona jest w dziesiątkach tysięcy kilometrów.

Możliwość regulacji rusztu

Podczas wielokrotnej wymiany rusztu, ze względu na niedokładności dorabianych przez użytkowników żeber istnieje możliwość precyzyjnej regulacji wysokości rusztu, aby szczelina pomiędzy dysza a materiałem zawsze mieściła się w optymalnym zakresie.

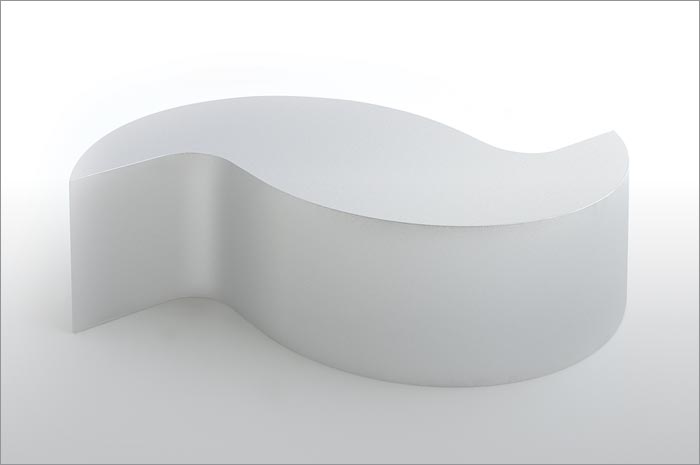

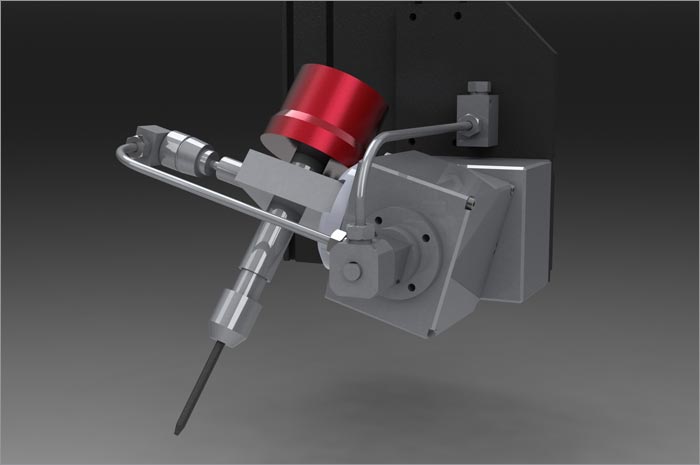

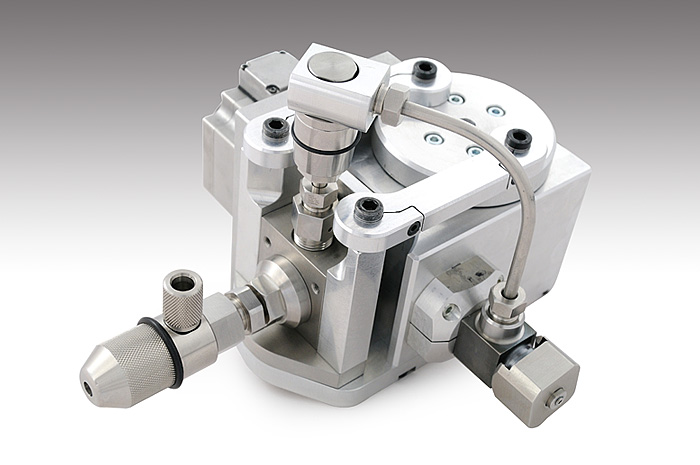

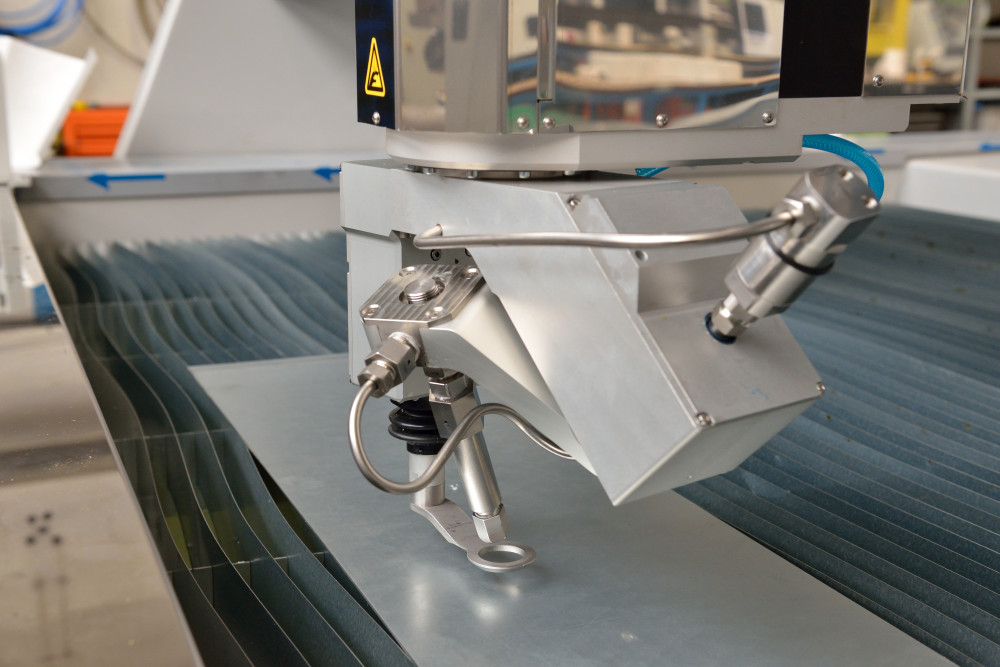

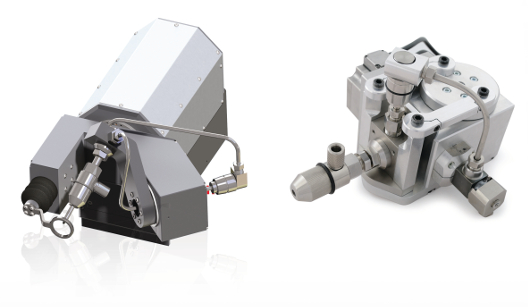

Cięcie w pięciu osiach

Nasza firma ma zaszczyt przedstawić swoje autorskie rozwiązanie dla pięcioosiowego cięcia strumieniem wody. System sterowania pozwala wprost z programu procować w trzech trybach: stałego kąta ścianki (także na łukach), stałego kąta głowicy i ugięcia promienistego, dodatkowo ścieżką można sterować za pomocą G-CODE. Innowacyjne rozwiązania na polu konstrukcji oraz systemu sterowania naszych waterjetów zostały docenione i uhonorowane Złotym Medalem na Międzynarodowych Targach Poznańskich ITM.

Podwójny synchronizowany napęd bramy

Ze względu na dużą szerokość bramy maszyny Kimla zawsze wyposażone są w podwójny niezależny napęd bramy na serwonapędach z obydwóch stron, co pozwala na uniknięcie skręcania i kątowania się bramy, co ma miejsce w przypadku napędów pojedynczych.

Wysokie prędkości robocze i przyspieszenia

Większość użytkowników maszyn waterjet jest przekonana, że te maszyny są wolne i nie rozwijają wysokich prędkości obróbki. Szybkość rozwoju technologii waterjet jest jednak na tyle wysoka, że trzeba zweryfikować te twierdzenia. Materiały cienkie i stosunkowo miękkie takie jak aluminium, ceramika, itp. można ciąć dziś znacznie szybciej niż kilka lat temu i z tego powodu przy tych materiałach ograniczeniem prędkości cięcia często nie jest już sama technologia cięcia wodą tylko ograniczenia wynikające z możliwości systemu sterowania i napędów. Maszyny firmy Kimla wyposażone są w związku z tym w rozwiązania umożliwiające osiąganie prędkości roboczych do 0.5m/s. Skutkuje to możliwością nawet wielokrotnego zwiększenia wydajności cięcia, szczególnie przy cienkich materiałach.

Sztywna przestrzenna konstrukcja wanny i struktura samonośna

Główne koncepcje geometryczne korpusów maszyna do cięcia wodą podzielone są zasadniczo na rozwiązania monolityczne i takie, w których wanna z rusztem i materiałem nie są połączone mechanicznie z zestawem pozycjonującym głowicę. Niektórzy producenci tłumaczą, że oddzielenie wanny od układu koordynacyjnego z głowica wpływa korzystnie na obróbkę, ponieważ nie przenoszą się drgania. Drgań przede wszystkim nie powinno być. A jak już są to głowica tnąca i materiał cięty powinny poruszać się razem. Tak jest w wersji monolitycznej, w której układ koordynacyjny zamontowany jest na wannie. Nie ma wtedy względnego ruchu pomiędzy tymi elementami, co korzystnie wpływa na dokładność obróbki. Możemy zaproponować obydwa rozwiązania w zależności od indywidualnych przekonań, lecz skłaniamy sie ku rozwiązaniu monolitycznemu. Kolejnym aspektem jest wysięgnik lub brama, lecz tu już nie ma wątpliwości, że obustronnie podparta brama z niezależnymi napędami jest lepszym rozwiązaniem i nawet firmy, które stosowały wysięgnik ostatecznie wycofują się z takich rozwiązań.

Wygodny ruchomy panel sterowania

Maszyny Kimla wyposażone są w mobilny panel sterowania, który można przemieszczać w zakresie kilku metrów, co umożliwia wygodne sterowanie maszyną.

Ocynkowana ogniowo wanna

Waterjet to niemały wydatek i w związku z tym maszyna tego typu musi pracować wiele lat. Piasek i woda uszkodzą najlepszy lakier i po kilku latach maszyny tylko z powłoka lakiernicza wyglądają na bardzo stare, Są skorodowane i poobijane. Nasze maszyny przed lakierowaniem są cynkowane ogniowo, co zapewnia głęboką penetrację cynku umożliwiającą wieloletnią ochronę antykorozyjną.

Wykończenia ze stali nierdzewnej

Pomimo ocynku są elementy szczególnie narażone na obdarcia i uszkodzenia. W takich przypadkach wykańczamy je nierdzewką, która wygląda estetycznie nawet w ekstremalnych warunkach.

Wszystkie napędy zabezpieczone przed wodą

W maszynach waterjet wszędzie jest woda i piasek, co naraża elementy napędowe i ułożyskowanie liniowe na uszkodzenia. Wszystkie napędy są osłonięte przed bezpośrednim działaniem tych czynników

Poduszka powietrzna

Maszyny waterjet są głośne. A w szczególności głośny jest strumień wody w powietrzu. Nawet ten niewielki odcinek (ok 2mm), który pokonuje woda od dyszy do materiału generuje duży hałas. W związku z tym w maszynach, waterjet Kimla zainstalowane są komory wyporowe (poduszka powietrzna) umożliwiające podniesienie lustra wody na czas cięcia i jego opuszczenie w celu ułatwienia wyjęcia materiału. Proces podnoszenia lustra wody trwa kilkanaście sekund i zapewnia większy komfort pracy również przez ograniczenie chlapania.

Niezależny, zewnętrzny system chłodzenia

Pompa wyposażona jest w zewnętrzny układ chłodzenia oleju umożliwiający wyprowadzenie wymiennika ciepła np. poza budynek, co zmniejsza ilość zajmowanego miejsca i ogranicza hałas

4.1 l/min przy 50HP i 4150bar

Większość pomp o mocy 50HP i ciśnieniu 4150 bar ma wydatek 3.8l. Dzięki zastosowaniu nowoczesnej konstrukcji pompy firma Accustream osiągnęła wydatek 4.1 l/min

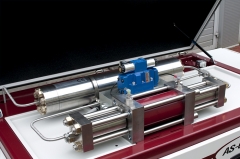

Nowoczesny wzmacniacz ciśnienia z symetrycznymi uszczelkami

Uszczelnienia cylindrów wysokociśnieniowych są takie same stronie aktywnej i pasywnej, co redukuje asortyment podzespołów przy wymianie uszczelnień.

Brak gwintowanych cylindrów - szpilki

Większość wzmacniaczy ciśnienia posiada gwintowane cylindry, które są drogie i niepraktyczne. Często się zapiekają, co prowadzi do konieczności wymiany nie tylko cylindrów, ale również elementów korpusów z nimi współpracujących, powoduje to zwielokrotnienie kosztów eksploatacyjnych. W pompach Accustream zastosowano szpilki i cylindry niegwintowane. W przypadku uszkodzenia szpilki są bardzo tanie i łatwe do wymiany.

Cylindry większej średnicy

Cylindry mają znacznie grubszą ściankę, co zwiększa żywotność cylindra, który przez to ma większą trwałość zmęczeniową.

Dysze 0.014 i rurki 0.040 (1.016mm)

W maszynach Kimla z pompami, Accustream 50HP można stosować dysze do 0.014 (0.36mm) i rurki miksujące 0.040 (1.016mm). Przy mniejszych pompach można zastosować tylko rurki do 0.030 (0.76mm), co bezpośrednio wpływa na zmniejszenie wydajności.

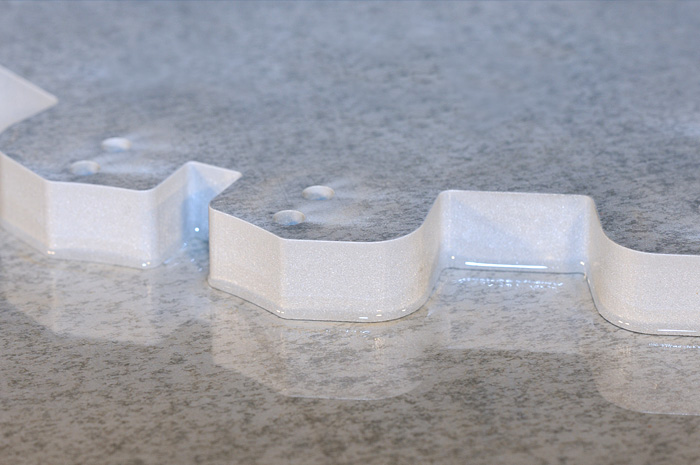

Stół z pasów z blachy ocynkowanej (brak krat pomostowych)

W maszynach waterjet materiał leży na specjalnym ruszcie, pod którym jest woda rozpraszająca energię strumienia wody. Cięty jest materiał, ale cięty jest również ruszt. Często w maszynach do cięcia wodą na ruszt wykorzystuje się kraty pomostowe. Niestety z powodu ich niewielkiej grubości szybko się niszczą i trzeba je często wymieniać. Maszyny waterjet Kimla wyposażone zostały w ruszt segmentowy składający się z wysokich pasów blachy ocynkowanej, co zapewnia wysoką żywotność i możliwość wymiany pojedynczych żeber.

| Typ waterjeta | Waterjet Kimla Streamcut 2111 | Waterjet Kimla Streamcut 3116 | Waterjet Kimla Streamcut 4121 | Waterjet Kimla Streamcut 6121 |

|---|---|---|---|---|

| Wymiary obszaru roboczego [mm] | 2100 x 1100 | 3100 x 1600 | 4100 x 2100 | 6100 x 2100 |

| Masa operacyjna wypełnionej wodą [kg] | 4500 | 6200 | 9800 | 12000 |

| Zakres osi Z [mm] | 200, 250, 300, inne na zapytanie | |||

| Grubość cięcia maksymalnie [mm] | 200 | |||

| Typ pompy | Pompa ze wzmacniaczem wraz z nurnikami ceramicznymi (bardzo trwałe) | |||

| Moc pompy | 37kW (50KM) firmy AccuStream - USA | |||

| Układ rozprężający pompy | Redukujący ciśnienie w trakcie przejazdu i po wyłączeniu pompy | |||

| Napęd głowicy tnącej | Servo AC z cyfrowymi enkoderami | |||

| Napęd osi X i Y | Servo AC, bezluzowy napęd helikalny Güdel Szwajcaria | |||

| Napęd osi X | Servo AC, śruba kulowa | |||

| Maksymalne prędkości przejazdu X, Y, Z [m/min] | 54 | |||

| Dopuszczalne obciążenie stołu [ kN/m2] | 15 | |||

| Wanna | Konstrukcja wielokomorowa 3D o bardzo wysokiej sztywności | |||

| Rozdzielczość pozycjonowania [mm] | 0,001 | |||

| Wielkość ziaren ścierniwa [mesh] | 80-200 | |||

| Zbiornik podajnika ścierniwa [kg] | 300 | |||

| System dostawy ścierniwa | Pneumatyczny | |||