Dodatkowa oś sterowana zainstalowana bezpośrednio na wrzecionie. Przeznaczona do sterowania agregatami kątowymi. Umożliwia mocowanie różnego rodzaju agregatów kątowych np. przystosowanych do pił tarczowych o różnych średnicach tarczy, mocowania narzędzi walcowych za pośrednictwem koszyków ER. Możliwości osi obrotowej "C" uzależnione są głównie od założonego agregatu kątowego. Oś C ma możliwość płynnej interpolacji symultanicznej.

Dodatkowa czwarta oś sterowana. Wrzeciono pochylane wokół osi Y w zakresie od -95 do 95 st. Pochylane wrzeciono pozwala na np. obróbkę bocznych ścian profili lub kompleksową obróbkę drzwi. Oś ta jest sterowana w sposób indeksowany lub z płynną interpolacją symultaniczną.

Wysokiej jakości żeliwna oś obrotowa do frezarek CNC. Nadaje się do obróbki stali, żeliwa, aluminium i innych metali kolorowych, tworzyw sztucznych oraz drewna i innych materiałów pochodnych. Sterowanie może odbywać się w trybie indeksowanym lub z płynną interpolacją symultaniczną. Oś występuje w wersji z konikiem. Standardowo dostarczana z uchwytem trójszczękowym o średnicy 125 mm.

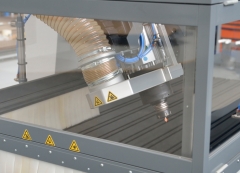

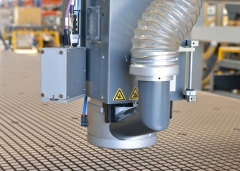

Osłona wrzeciona mocowana na osi Z. Jej zadaniem jest ograniczenie pylenia i odciąg wiórów powstających podczas obróbki. Przydatna szczególnie przy pracy w drewnie i płytach drewnopodobnych oraz laminatach szklano-epoksydowych. Zmniejsza zapylenie przez co polepsza warunki pracy i zwiększa żywotność elementów jezdnych i napędowych maszyny. Do wymiany narzędzia podnosi się automatycznie, ale możliwe jest również ręczne ustawienie jej wysokości.

Jest to najprostsze rozwiązanie w zakresie zabezpieczenia maszyny. Składa się z kilku, lub kilkunastu paneli ogrodzeniowych, ustawionych wokół maszyny, które zabezpieczają przed dostaniem się osób postronnych w strefę pracy urządzenia.

Głowica stosowana razem z głowicą tnącą (elektryczną, lub pneumatyczną), pozwalająca na dokonywanie specjalnych nagnieceń, przeważnie na kartonie, umożliwiających późniejsze zagięcie materiału. Przeważnie w głowicy tej stosuje się koła bigujące, o różnych średnicach i szerokościach, a także inne narzędzia, np. głowice typu V-cut.

Osłona wrzeciona mocowana na osi Z. Jej zadaniem jest zarówno ograniczenie pylenia i odciąg wiórów powstających podczas obróbki jak i blokowanie możliwości poderwania materiału umieszczonego na stole. Realizowane jest to poprzez wtłaczanie powietrza pomiędzy stopę, a materiał co powoduje wytworzenie poduszki powietrznej, natomiast...

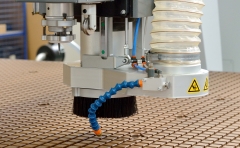

System minimalnego smarowania mieszanką powietrzno-olejową doprowadzaną do strefy skrawania. Zastępuje on tradycyjne, nieekonomiczne układy chłodzenia strefy obróbki na bazie roztworów emulsyjnych. Przed dyszą wylotową następuje mieszanie się powietrza, doprowadzanego pod ciśnieniem z olejem dozowanym w objętości kilku kropel na minutę. Smarowanie strefy skrawania taką mieszanką jest bardzo skuteczne, oprócz wzrostu wydajności obróbki i zwiększenia okresu trwałości narzędzia, zapewnia utrzymanie czystości w środowisku wytwarzania. Załączenie i wyłączenie chłodzenia jest sterowane w sposób automatyczny.

Ma postać listwy i zwykle montowany na stole obrabiarki. Współpracuje z wrzecionami wyposażonymi w możliwość automatycznej wymiany narzędzia. Może zawierać od kilku do kilkudziesięciu gniazd na oprawki narzędziowe CNC. Standardowe rozwiązanie przy maszynach z serii BPF zawiera dziesięć gniazd narzędziowych.

Zwykle montowany poziomo pod bramą obrabiarki. Może zawierać od kilku do kilkunastu gniazd na oprawki narzędziowe CNC. Wymiana narzędzi następuje szybciej niż w magazynach liniowych ze względu na krótszy czas dojazdu do punktu wymiany narzędzia.